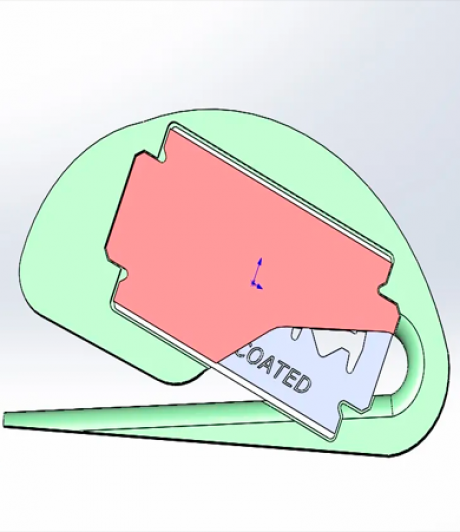

3D-модели различных типов подшипников, оптимизированных для печати на 3D-принтере методом «print-in-place». Этот метод подразумевает, что все компоненты подшипника печатаются единой деталью, без необходимости последующей сборки.

Ключевые особенности модели:

- Разнообразие типоразмеров: Модель включает в себя несколько типоразмеров подшипников (6004, 6002, 6000, 609, 608, 6902, 6001), что позволяет подобрать оптимальный вариант для различных применений.

- Метод печати «print-in-place»: Все компоненты подшипника (внутреннее и внешнее кольца, шарики) печатаются как единая деталь. Это упрощает процесс производства, но требует высокой точности настройки 3D-принтера.

- Материал: Подшипники выполнены из пластика, который может быть использован для 3D-печати. Однако для подшипников, испытывающих значительные нагрузки, может потребоваться использование более прочных материалов, таких как композиты или металлы.

Преимущества печати таких подшипников:

- Индивидуализация: Возможность создания подшипников нестандартных размеров и форм.

- Быстрое прототипирование: Печать подшипников занимает относительно мало времени, что ускоряет процесс разработки и тестирования новых механизмов.

- Низкая стоимость: Отсутствие необходимости в специальном оборудовании для производства подшипников снижает затраты.

Ограничения и сложности:

- Прочность: Пластиковые подшипники, напечатанные на 3D-принтере, обычно обладают меньшей прочностью и износостойкостью по сравнению с металлическими.

- Точность: Для обеспечения работоспособности подшипника необходимо соблюдать высокую точность печати. Любые отклонения от номинальных размеров могут привести к снижению эффективности подшипника.

- Материал: Не все пластики подходят для изготовления подшипников. Необходимо выбирать материал с высокой износостойкостью и низким коэффициентом трения.

- Смазка: Пластиковые подшипники требуют регулярной смазки, чтобы снизить трение и износ.

Рекомендации по печати:

- Выбор материала: Рекомендуется использовать прочные и износостойкие материалы, такие как ABS или PETG.

- Настройки слайсера: Необходимо тщательно настроить слайсер, чтобы обеспечить высокую точность печати и минимальные зазоры между деталями подшипника.

- Поддержка: В зависимости от конструкции подшипника может потребоваться использование опорных структур для предотвращения деформаций во время печати.

- Постобработка: После печати может потребоваться дополнительная обработка подшипника, такая как шлифовка или полировка, для улучшения его характеристик.

Дополнительные соображения:

- Применение: Такие подшипники могут использоваться в различных устройствах, например, в игрушках, моделях, прототипах механизмов. Однако для ответственных узлов, где требуется высокая надежность, рекомендуется использовать традиционные металлические подшипники.

- Тестирование: Перед использованием напечатанных подшипников в реальных устройствах необходимо провести их тщательное тестирование на прочность, износостойкость и другие характеристики.

Вывод:

3D-печать подшипников методом «print-in-place» открывает новые возможности для создания индивидуальных механизмов. Однако необходимо учитывать ограничения этого метода и тщательно подходить к выбору материала и настройкам печати.

Дом и офис

Дом и офис Детали

Детали 3д фигурки

3д фигурки Полезные вещи

Полезные вещи Инструменты

Инструменты Садоводство

Садоводство Стиль и мода

Стиль и мода